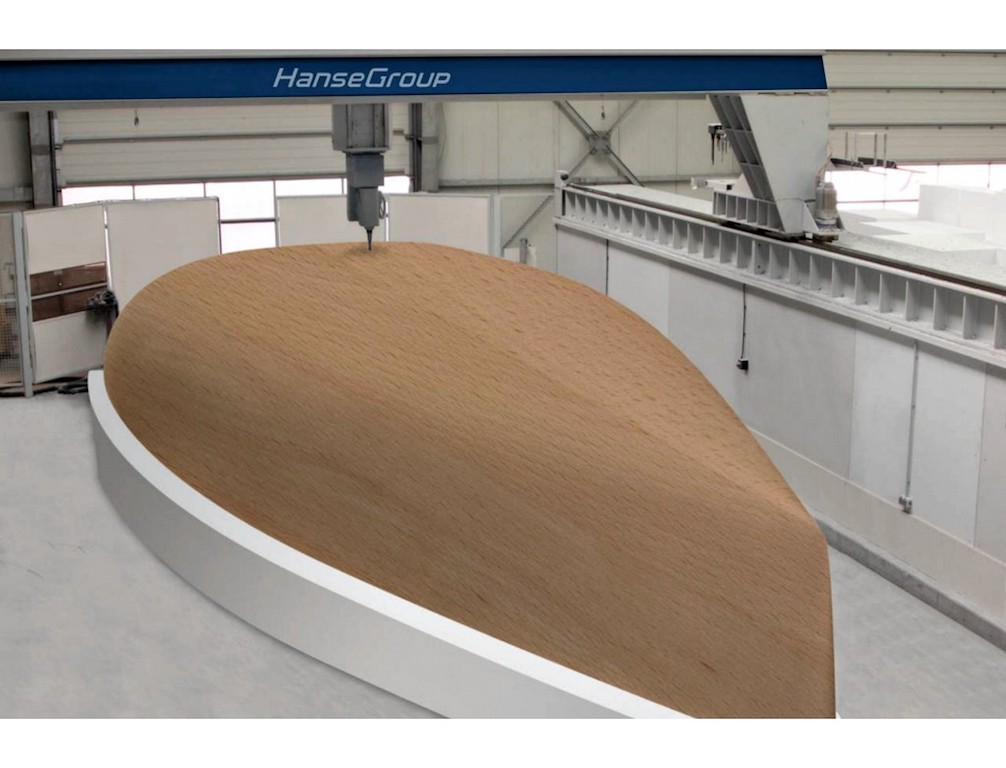

Hanse Group on yksi Euroopan suurimpia venevalmistajia. Toissa vuoden aprillipäivänä yhtiö julkaisi kuvan veneen rungosta, joka mukana seuranneen tiedotteen mukaan oli tehty 3D-tulostamalla. Pila meni läpi muutamissa venealan julkaisuissa.

3D-tulostimien mahdollisuuksia veneilylle ei kuitenkaan tule väheksyä. Monet omistavat jo kotikäyttöisen tulostimen, jolla voi tietokonemallin pohjalta tuottaa käyttökelpoisia aitoja esineitä.

"Veneitä varustellaan yksilöllisesti, ja rikkoutuneiden osien ja kiinnikkeiden korvaaminen 3D-tulostetuilla varusteilla olisi usein kätevää", toteaa toimitusjohtaja Antti Korpi Go3D-firmasta.

Pienemmästä isompaan

Toistaiseksi 3D-tulostimet sopivat parhaiten pienten kappaleiden tekemiseen. Isommat kappaleet on tulostettava osissa, mutta suurempia 3D-laitteita kehittävät muun muassa Aalto-yliopisto ja Teknologian tutkimuskeskus VTT Oy.

3D-tulostuksella voi valmistaa osia, jotka sopivat tarkasti haluttuun paikkaan. Komposiittivahvisteiset vaikuttavat kestävyydellään. Vahvistuksena voidaan käyttää vaikkapa hiili-, lasi-, tai kevlar-kuitua.

Tulostusnopeus pystysuunnassa on karkeasti tuuma tunnissa.

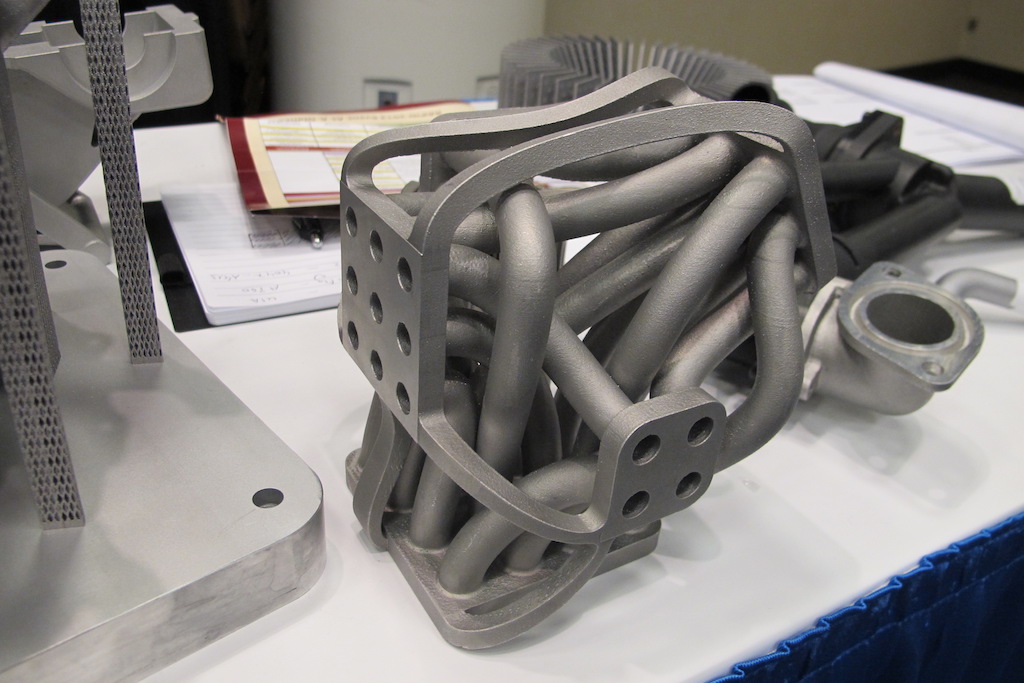

Muoviset prototyypit ovat kestäviä, mutta 3D-tulostus sopii myös metallisten esineiden tekemiseen. Esimerkkinä ovat lääketieteessä ja hammaslääketieteessä jo nyt käytettävät ihmiskehon implantit.

Metallia tulostetaan toistaiseksi pääosin vain siihen erikoistuneissa alan yrityksissä.

Veneilyyn pätee sama sääntö kuin muuhunkin 3D-tulostamiseen: pitää olla hyvä idea ja tieto varaosan käyttötarpeesta ja -tarkoituksesta. Oman tietokonemallin suunnittelu vaatii myös harjoittelua.

"Käyttäjälle mahdollisuus saada varaosa nopeasti siellä, missä sitä tarvitaan, on usein merkittävä. Osavalmistaja puolestaan hyötyy esimerkiksi varastointitarpeen pienenemisestä", Pasi Puukko VTT:ltä sanoo.

Teoriassa teknologia tarjoaa mahdollisuuden valmistaa varaosia paikan päällä, vaikkapa veneessä.

"3D-tulostus tarjoaa lisääntyviä mahdollisuuksia veneteollisuudelle muun muassa veneiden kustomointiin ja komponenttien suorituskyvyn parantamiseen", Puukko arvioi.

Veneilijän edut

Aalto-yliopiston tutkimuspäällikkö Jukka Tuomen mukaan 3D-tulostusta voisi käyttää erityisosien valmistuksessa suorituskyvyn lisäämiseksi, painon säästämiseksi, ulkonäön kohentamiseksi tai vaikkapa markkinoilta puuttuvan tuotteen tekemiseksi.

Hänen listaansa kuuluvat myös laitekiinnittimet ja kannattimet sekä pienoismallien valmistus, uusien ideoiden nopea testaaminen, varaosien entisöiminen ja entistä vapaampi geometrinen toteutus.

"Jos valmistetaan veneilyturvallisuuden kannalta kriittisiä komponentteja, on varmistuttava käytettävistä 3D-tulostusmenetelmistä ja -materiaaleista. Teknologia kyllä löytyy, käytetäänhän 3D-tulostusta lentokoneidenkin valmistuksessa", Tuomi huomauttaa.

Liiketoimintapäällikkö Markku Hentinen VTT:ltä uskoo, että 3D-osia tulee ensimmäiseksi kalliisiin one-off -veneisiin, joiden halutaan erottuvan muista.

"Helat kuten knaapit ja muut kansihelat, ilmanottoaukot sekä erilaiset varaosat ovat todennäköisesti ensimmäisiä 3D-tulostettuja osia veneissä"

"Koko rungon tai kannen järkevä tai kilpailukykyinen tulostaminen on yhä kaukana tulevaisuudessa", Hentinen arvioi.

Hanse Group väitti aprillipilassaan valmistaneensa ensimmäisen 3D-tulostetun veneen rungon.

Varaosien valmistus digitalisoituu

Aalto-yliopiston ja VTT:n tavoitteena on edistää muutosta, jossa perinteisestä varaosien valmistusketjusta ja varastoinnista siirrytään digitalisoitumisen avulla tehokkaampaan verkostomalliin.

Siinä varaosat ja niihin liittyvä tieto siirretään ja säilytetään digitaalisesti. Osien valmistus tapahtuu 3D-tulostamalla tarpeen mukaan, yleensä lähellä loppukäyttäjää.

3D-tulostettujen varaosien liiketoiminta on vielä kehittymätöntä. Haasteita ja kehityskohteita löytyy muun muassa kriittisten osien toimintavarmuuden takaamisessa, materiaalitarjonnassa, osien digitalisoinnissa ja valmistamisessa sekä toimivan palveluketjun luomisessa.

Suurissa tuotantolaitoksissa varaosavarastot ovat suuria, ja valtava määrä varaosia saattaa odottaa käyttöä pitkänkin aikaa.

"Aineisiin ja tarvikkeisiin sitoutunut pääoma voi olla useita satoja miljoonia euroja. Jos tuosta pääomasta voitaisiin vapauttaa vaikkapa 5 % varaosien digitalisoimisella, vaikutus olisi huima", Wärtsilän liiketoiminnan kehityspäällikkö Jarno Salonen havainnollistaa.